Voor het opspannen van het hout op de draaibank maken we eerst een klosje dat precies klemmend in de tapholte wordt geschoven. Klosjes moeten perfect gecentreerd zijn!

Voor het draaien van fluitdelen gebruik ik een kegelvormige frees als meeneemcenter.

Hier is het nog vierkante stuk hout opgespannen. Het ronddraaien doe ik met de grote guts (foto rechts).

In vroeger tijden zal men van vierkante stukken hout eerst de hoeken hebben afgestoken voordat het hout werd opgespannen.

Nu ga ik eerst het teveel aan overlengte afdraaien.

Dan komt ook in deze kant van de kop een klosje. De gaatjes in het klosje worden straks verklaard.

De klosjes moeten niet te ver uit het werkstuk steken (hier is het klosje eigenlijk iets te lang).

Dan wordt het hout afgedraaid tot een diameter van 43 mm (uiteindelijk worden de dikste delen ca. 40 mm).

Het aftekenen van de middenbaan van de kop. Ik gebruik vaak het prototype als referentie, liever dan werken vanaf een tekening.

Dan bij de aftekenlijnen het begin maken van uitdraaien van de middenbaan.

Het verdere hout draai ik zoveel mogelijk af met de vlakke guts. Deze ligt stabieler op de leunspaan dan de grote holle guts. Ik heb deze vlakke guts zelf gemaakt van een anders gevormde beitel; in de handel heb ik ze niet of maar zelden aangetroffen.

Daarna is het de beurt aan de grote vlakke beitel. De vouw ervan is iets gebogen, hierdoor happen de punten links en rechts niet in het hout.

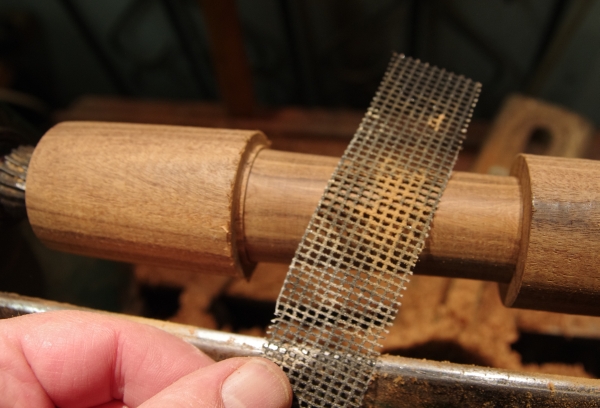

Voor het glad afwerken van lange rechte vlakken gebruik ik liever geen schuurpapier of schuurlinnen. Onlangs ontdekt bij de bouwmarkt: schuurmatjes voor het afwerken van gips. Deze blijven heel lang goed, je moet ze wel voortdurend in beweging houden.

Hier is het hout natgemaakt; daardoor gaan de vezeltjes wat overeind staan en kun je die verder afslijpen, bijv. met schuurmatjes ('handpads') van 3M-Scotch Brite (productnummer 7114 BGde bruine kwaliteit voor het afwerken van metaal; de groene versie voor hout geeft kleur af).

Tenslotte draai ik bovenaan de kop een kraag; dat is voor de bevestiging van het hout in de kernspleettrekmachine. Daarvoor moet je ook weten hoe de nerfrichting van het hout verloopt: (iets) stijgend of dalend. Foto rechts laat controle met een steekbeitel zien.

Aan deze kant hapte de beitel, aan de andere kant van het hout niet. Dat betekent dat ik aan deze kant een kernspleet met trekkende gereedschappen kan maken.

Vervolgens worden de gaatjes voor de opsnede voorgepriemd (foto links) en geboord (boor Ø 3.2 mm; de opsnede wordt uiteindelijk tussen de 4.0 tot 4.4 mm lang).

We boren de gaatjes terwijl het klosje in het hout zit, dit tegen het uitbreken van houtvezels in de boring. Op het klosje is te zien dat dit bij verschillende fluitkoppen niet steeds even ver is ingestoken.

Aan de achterkant van de kop wordt eeen gat geboord voor bevestiging in de kernspleettrekmachine.

Zelf gebruik ik de kernspleettrekmachine alleen voor de eerste fase van de klus: een spleet die nog krap aan de maat en overal even breed is. Het afwerken doe ik liefst met handgereedschap, en van tijd tot tijd doe ik daarmee de hele spleet. Mijn oordeel: wie geen kernspleet met handgereedschap kan maken, kan het ook met een machine niet.