Net zoals bij de andere fluitdelen beginnen we met een stuk hout met enige overlengte en overdikte.

Veel houtdraaibanken zijn standaard voorzien van een meenemer met drie of meer klauwtjes die in het werkstuk worden geslagen. Voor het maken van holle werkstukken zoals fluitdelen zijn zulke meenemers echter ongeschikt.

Op mijn draaibank kan ik meenemers uitwisselen en bijvoorbeeld vervangen door een boorkop. De aandrijfas van mijn bank is hol, met een conische opening (morseconus MK2).

Hier is de boorkop gemonteerd, de boor is ingespannen, rechts is het tegencenter te zien. Deze heeft een meedraaiende conische punt.

Foto rechts: het werkstuk wordt geboord door het tegen de draaiende boor aan te drukken. Het hout moet goed vastgehouden worden! Ik boor op deze manier alleen de eerste ca. 10 cm van het gat. Voordeel van deze methode: je kunt zo heel goed gecentreerd boren, de eerste centimeters zijn bepalend voor het verdere verloop.

Het is gebruikelijk om eerst een pilootgat te boren; voor de kop van de altblokfluit is dat een gat met een diameter van 10 of 12 mm.

Het werken met lange boren op de draaibank is niet prettig: door hun gewicht en de middelpuntvliedende kracht gaan de boren gemakkelijk zwabberen en ontstaan er gevaarlijke toestanden (en de boor kun je afschrijven).

Daarom (foto rechts) werk

ik liever verticaal: het hout gemonteerd in de werkbank, een

bekistingsboor in de boormachine. De boor volgt het spoor van het op de

draaibank voorgeboorde gat.

Bij lange smalle gaten (bijv. Ø 4, 5 of 6 mm) komt het voor dat de boor

niet alleen scheef, maar ook krom door het hout gaat. Een betere

techniek is dan om te werken met zogenaamde eenlipboren waar het

geboorde materiaal met perslucht wordt weggeblazen. Daarvoor heb je een

constructie nodig waarbij het hout in de draaibank draait, en de boor

aan de kopse kant in het werkstuk wordt ingevoerd. Zie Bouwbrief 120

(februari 2006) voor een toelichting.

De volgende stap is het naboren (uitboren) van het voorgeboorde pilootgat. We beginnen met het wijdste deel: de tapholte (Ø 24 mm). We gebruiken daarvoor een speedboor met een opzetstuk (foto boven en rechts). Speedboren zijn goedkoop en gemakkelijk te slijpen. Het opzetstuk volgt het voorgeboorde gat precies. Houd er wel rekening mee dat het gat enkele tienden van een millimeter wijder kan worden, wanneer de boor niet precies in het opzetstuk is gecentreerd of wanneer het pilootgat een fractie te wijd is.

Je kunt een speedboor ook aan de zijkanten slijpen. Hier heb ik een boor van 24 mm licht-conisch bijgeslepen zodat een tapholte geboord kan worden met een verloop van 23.5 naar 23.0 mm.

Foto rechts: de tapholte wordt uitgeboord. Vanzelfsprekend moet het hout weer heel goed worden vastgehouden. Het (betere) alternatief is om het hout vast te maken in een houder die over het bed van de draaibank heen en weer kan schuiven.

Na de tapholte (Ø 24 mm)

boor ik op dezelfde manier de rest van de boring uit (speedboor Ø 18

mm). Maar de boring moet over het grootste deel van de lengte 18.5 mm

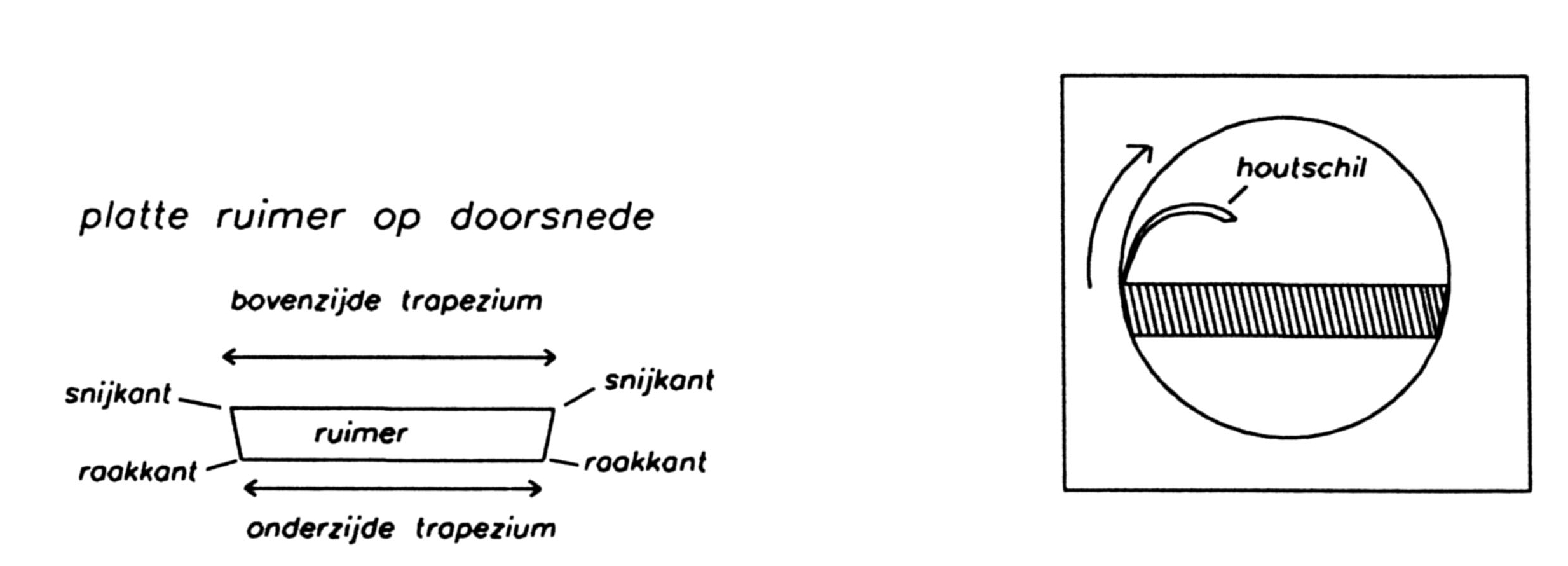

worden. Dat uitruimen doe ik met een korte platte ruimer (foto boven).

Het ruimertje is in dit geval gemaakt van een stuk staal van een

afgekeurde vlakbankbeitel (gevonden in de afvalbak van een of ander

metaalbedrijf). Bij het doorslijpen is de top rechts wat te heet

geworden...

Het ruimertje wordt gemonteerd op een houder; het ruimen doe ik uit de

hand (foto rechts).

Het bovenste gedeelte van de kop (de 'noordkant') heeft een boring die versmalt van ca. 20 mm bovenin tot 18.5 mm bij de rand van het labium. Hiervoor heb ik een aparte platte ruimer gemaakt.

Platte ruimers zijn op doorsnede trapeziumvormig, zijn relatief snel te maken en snijden altijd goed. Nadeel: als je ze bijslijpt worden ze smaller.